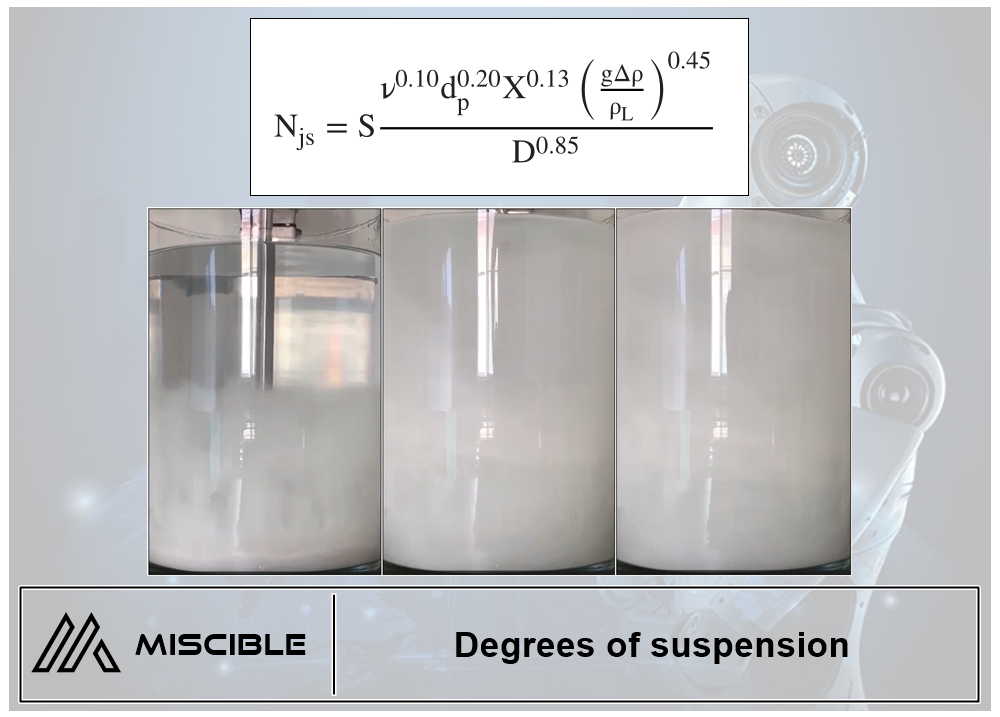

Solid-Liquid Suspension#2

Solid-Liquid Suspension#2

Zwietering Criteria

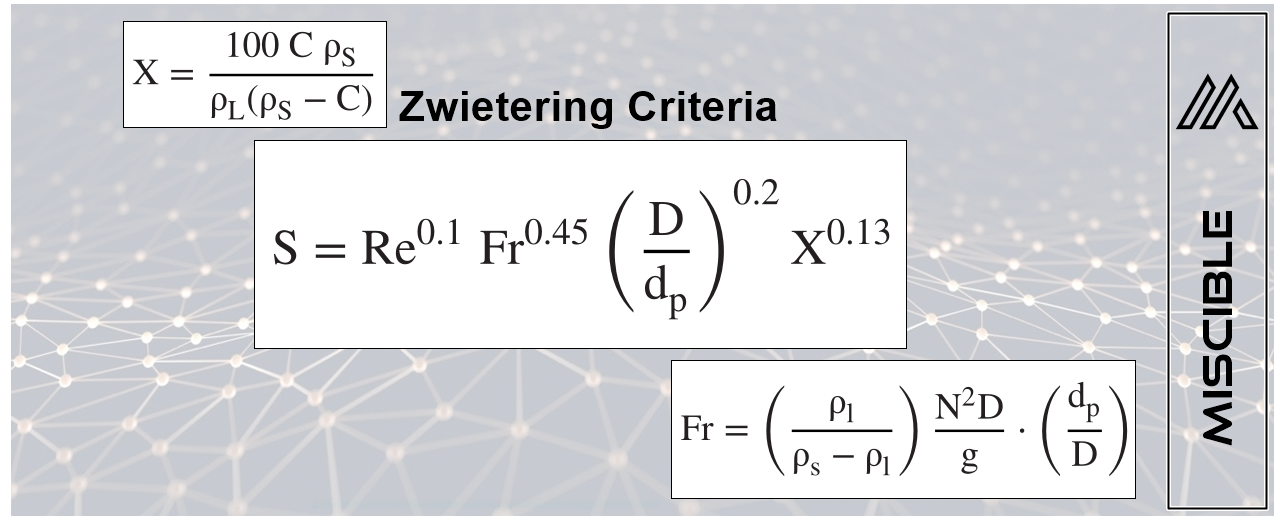

..."Solid-liquid suspension ให้ความสำคัญกับการหาค่าความเร็วเริ่มมีการกระจายตัว (Just suspension speed, Njs) หากพิจารณาสมการการหาค่า Njs จะพบตัวแปรตัวหนึ่ง คือ ตัวแปร S เรียกกันว่า Zwietering Criteria เป็นค่าคงที่ ที่มีความสัมพันธ์ของตัวแปรไร้หน่วยซึ่งได้จากการสังเกตการทดลองของ Zwietering โดย

Re คือ Reynolds number

Fr คือ Froude number

D คือ Diameter of Impeller

dp คือ Particle size of solid

X คือ ZWEITERING Mass Ratio

ผู้เขียนจะค่อยๆไล่ทีละตัวครับ ไล่ไปก็มึนๆงงๆ เอาตรงๆก็คือ ว่าปกติผู้เขียนจะมองภาพงานด้าน Fluid Mixing ในเชิงการนำไปใช้งานจริง และ มักจะตัดสมการที่มองว่าไม่จำเป็น หรือ ตัวแปรที่คิดว่าไม่จำเป็นออก เพื่อให้ง่ายต่อการพิจารณาออกแบบ (ออกแบบเพื่อสร้างงานจริง) ในขณะเดียวกันก็ต้องไม่ทิ้งรากฐานของทฤษฎีไปด้วย, จากตารางจะพบว่าค่า S จะมีค่าแตกต่างกันขึ้นกับชนิดของใบกวน, ขึ้นกับสัดส่วนเส้นผ่านศูนย์กลางใบกวนต่อเส้นผ่านศูนย์กลางถัง, ขึ้นกับสัดส่วนระยะห่างใบกวนต่อเส้นผ่านศูนย์กลางถัง ซึ่งทั้งหมดได้มาจากการทดลอง และ การทดลองก็จะมีความสัมพันธ์คงที่ (เลขยกกำลังต่างๆในสมการ) โดยการนำค่า S มาใช้นั้นต้องระวังครับ เนื่องจากเราไม่ทราบพารามิเตอร์อีกหลายส่วนของการทดลอง เช่น จำนวนของ Blades, มุมเอียงของใบกวน, หน้ากว้างของใบกวน, ความโค้ง, การลด gredient ของความกว้าง ฯลฯ หากนำมาใช้เลย เราก็จะได้เพียง --> [ตัวเลขจากการแทนค่าสมการ] และ เมื่อนำไปใช้จริงก็ต้องไปเดาสุ่มกันอีกทีว่าจะผลิตใบกวนออกมาในลักษณะใด, มาถึงตรงนี้อยากให้มองในลักษณะของการใช้งานจริงครับ

พิจารณาตัวแปรแรกก่อน คือ X (ZWEITERING Mass Ratio) โดย

C คือ Solid Concentration

ps คือ Particle Density

pL คือ Liquid density

เมื่อพิจารณาหน่วยของทั้ง 3 ตัวแปร คือ kg/m^3 จากสมการทำให้ X เป็นตัวแปรไร้หน่วย

เมื่อหาค่า X ออกมาได้แล้วจากสมการ Njs ต้องนำ S ไปยกกำลัง 0.13 ตรงนี้ผู้เขียนเองก็ไม่ทราบจริงๆว่าทำไมต้องยกกำลัง 0.13 แต่เพื่อให้ทุกอย่างราบรื่น ก็ยกกำลัง 0.13 ตามสมการไปก่อนครับ ให้ถือว่าให้เกียรติ ZWEITERING และ ไม่เสียหายอะไรที่จะนำมาใช้เพื่อพิจารณาความถูกต้องของงานจริงๆต่อไป

ผู้เขียนให้ข้อสังเกตเหมือนเดิมครับว่าการแทนค่าเพื่อหา X ต้องอยู่ในกรอบของแนวทางการทดสอบของ ZWEITERING ด้วยครับอย่างน้อยที่ต้องพิจารณาคือ Solid<10%, ความปั่นป่วนควรอยู่ในเกณฑ์ turbulence ซึ่งจริงๆมันจะคลุมเคลือไปหมด กล่าวคือ turbulence ระดับไหน มี Re มากกว่าเท่าไหร่อีก, Viscosity เท่าไหร่ เยอะเยะมากมายกับคำถามครับ ถึงตรงนี้ แค่ไม่อยากให้นำไปใช้โดยที่ไม่ได้ตรองอะไรแค่นั้นเองครับ..."

สถาพร เลี้ยงศิริกูล